在工业自动化生产中,皮带秤作为动态计量设备广泛应用于物料输送环节。其中,电子皮带秤与皮带配料秤因功能定位不同,在结构设计、应用场景和技术特性上存在显著差异。总的来说,电子皮带秤侧重于完成连续的流量计量统计,皮带配料秤在计量的基础上完成配方配比。

电子皮带秤

皮带配料秤的核心任务是精准控制多种物料的配比。它是一套集成化的动态定量给料系统。其典型工作方式是:物料从料仓进入秤体上方的缓存斗,皮带下方精密的称重传感器(如数字式传感器)实时感知皮带上物料重量变化。重量信号与皮带速度信号一同输入控制器(如高性能PLC)。控制器依据预设的物料目标流量值,应用复杂的PID(比例-积分-微分)算法,连续动态地调节变频器输出,从而精准控制驱动电机的转速(即皮带速度),最终实现物料流量的高精度闭环控制。其精髓在于“动态调节”与“闭环反馈”。

相比之下,电子皮带秤的核心目标在于连续测量输送线上物料的瞬时流量和累积重量。它是一套精密的在线计量装置。物料在输送皮带上连续通过安装于托辊下方的称重传感器区域(单点或多点),传感器感知物料施加的垂直力;同时,速度传感器(如接近开关或编码器)同步监测皮带速度。仪表接收重量和速度信号后,通过积分运算(流量 = 单位长度物料重量 × 皮带速度)计算出瞬时流量并进行累积。其核心在于“连续测量”和“真实计量”,自身不具备主动调节物料流量的能力——它更像是一个高精度的“观察者”和“记录员”。

因皮带配料秤和电子皮带秤原理、功能的不同,它们的应用场景有所不同:

1.皮带配料秤的应用场景:

l 配方生产: 水泥厂生料配料(石灰石、粘土、铁粉等按精确比例混合)、玻璃行业配合料制备(石英砂、纯碱、石灰石等)、饲料加工(多种谷物、蛋白原料、添加剂精确配比)、化工原料合成前的精确配料等。

l 定量给料: 需要将单一物料精确、稳定地输送到下一工序,如向磨机喂料、向反应器定量加料。

l 取代传统秤: 在空间有限或需要连续给料的场合,替代成本高昂的静态批次秤。

2.电子皮带秤的核心应用:

l 贸易结算: 煤炭、矿石、粮食等大宗散料在装船、装车或厂际交接时的精准计量,直接关系到巨额贸易金额和成本核算。

l 过程监控: 监测生产线入口/出口总物料流量(如发电厂入炉煤量监测、选矿厂处理量统计)、监控皮带输送机是否过载或空载运行。

l 生产报表: 提供班次、日、月累积产量数据,用于生产管理和绩效评估。

l 比例控制的基础: 在需要根据主流量调节其他原料配比的系统中(如根据主煤流量调节石灰石脱硫剂的掺量),作为主流量信号源,为其他配料秤提供设定基准。

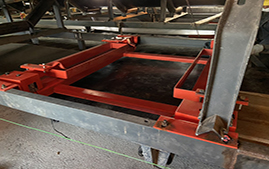

皮带配料秤

结构、成本与维护考量

1.结构集成度:

l 皮带配料秤通常是一个完整的系统,包含秤架、称重传感器、速度传感器、变频调速电机驱动装置、密封导料槽、防跑偏装置、核心的称重控制器(具备PID调节功能)。设计更注重整体的密封性、防堵料、物料流动性以及动态称重稳定性。

l 电子皮带秤通常指计量单元本身,主要包括秤架(单托辊、多托辊、悬臂式、悬浮式等)、称重传感器、速度传感器以及称重仪表(专注于测量计算)。它需要安装在已有的输送机上,对输送机本身的刚度和运行稳定性要求极高。

2.成本: 由于其包含驱动调节系统和更高要求的整体设计,皮带配料秤的整体成本通常显著高于仅负责计量的电子皮带秤。

3.维护: 两者均需定期维护校准(如挂码校准、链码校准或实物校准)。配料秤因涉及调节回路,对皮带张力、速度稳定性、传感器状态更敏感;皮带秤则高度依赖秤架区域的清洁、皮带张力恒定、无跑偏以及秤架自身结构稳固,微小变动都可能显著影响计量精度。

电子皮带秤与皮带配料秤的差异,本质是“计量工具”与“生产控制系统”的功能定位分野。前者以高精度计量为核心,服务于物料统计与贸易结算;后者则通过一体化设计,成为自动化生产线的“神经中枢”。

苏公网安备32039102000557号

苏公网安备32039102000557号

关注更多

关注更多