在煤炭、矿石、粮食、港口等散装物料的运输环节,装车效率与精度直接影响企业的物流成本、客户满意度和企业综合运营能力。传统装车方式以来人工操作或机械计量、装车,存在装车速度慢、超载欠载、物料洒落、装车过程安全性差等问题。皮带秤快速定量装车系统通过自动化控制、高精度计量与智能算法的融合,实现了“快速不超载、精准无误差”的装车目标,成为现代物流与工业生产的核心装备。

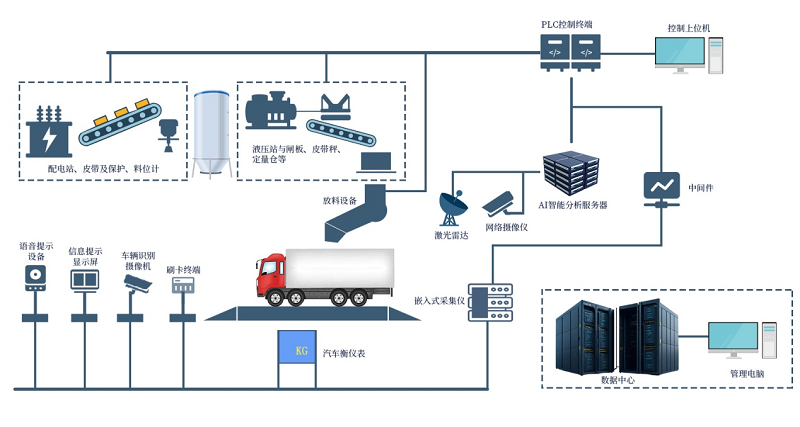

皮带秤快速定量装车系统由硬件设备与软件算法两大模块构成,二者通过数据交互形成闭环控制:

1.高效给料设备: 带式给料机等设备为系统提供稳定可控的物料流,是装车节奏的起点。

2.核心计量单元 - 皮带秤: 其核心在于数字化的高精度称重传感器和速度传感器,对输送带上通过的物料进行动态、连续的重量测量,实时生成瞬时流量数据流。

3.智能控制中枢: 作为系统大脑,接收皮带秤的实时流量信号,将其与预设的目标装车量进行高速比对运算,产生精确的控制指令。

4.敏捷执行机构: 控制单元发出的指令驱动给料设备的调节装置(如变频器控制电机转速、调节闸门开度),瞬间改变给料量,实现动态纠偏。

5.定位与控制终端: 精准检测车辆位置,引导装车动作启停,并提供人机交互界面,设定参数、监控过程、管理数据。

皮带秤快速定量装车系统的高速度源于对物料流的精细化管理和控制的极速响应:

1.动态配料与连续输送: 物料在运动中完成计量与控制,省去了传统静态秤的多次启停、称重周期,物料流近乎连续,输送效率最大化。

2.高速闭环控制: 控制系统对皮带秤信号的采集、运算(计算流量偏差、生成控制指令)、输出响应在毫秒级内完成。这种实时闭环反馈调节使给料量能瞬间跟踪目标值变化,显著缩短了达到目标装车量的时间。

3.流程自动化: 车辆到位、定位检测、装车启停、定量控制、数据记录全程自动化,大幅节省人工操作和车辆等待时间,实现高效流水作业。

4.优化的机械设计: 短距离输送、高带速设计(在满足精度前提下)直接提升物料通过速率。

精准性是皮带秤快速定量装车系统的生命线,依靠的是底层硬件的可靠性与上层软件的智慧:

1.高精度传感基石: 核心在于选用高精度、高稳定性的称重传感器和速度传感器。称重传感器灵敏度与抗干扰能力是准确获取物料重量的基础;速度传感器则需精确捕捉皮带每一瞬间的真实速度。

2.先进的动态称重算法: 这是攻克“皮带运动状态”计量难题的关键。系统运用复杂的数学模型:

l 噪声滤波: 剔除机械振动、皮带跑偏、物料冲击等带来的干扰信号。

l 动态补偿: 补偿皮带张力变化、温度漂移、零点漂移等对计量结果的影响。

l 精确积分: 对瞬时流量进行高精度时间积分,累积计算总输送量。

2.智能精准控制: 在精准计量基础上,系统可以根据预设的装车目标精准控制物料的装载量,减少了传统装车过程中的误差,确保装车量与目标完全一致。

皮带秤快速定量装车系统的应用,极大地提升了物料装车的效率和精准度,尤其在大型矿业、化工、港口等领域,具备了更强的优势。通过高精度的皮带秤、动态调节的控制算法、实时数据反馈和误差补偿技术的集成,皮带秤快速定量装车系统不仅优化了生产流程,还提高了整体作业的安全性和经济效益。

苏公网安备32039102000557号

苏公网安备32039102000557号

关注更多

关注更多