在水泥厂、矿山、发电厂等依赖连续输送与计量的工业场景中,电子皮带秤堪称生产流程的“守门人”。然而,许多用户头痛地发现,这个“守门人”随着使用时间的推移,其计量精度会悄然“打折”——为什么新秤精准可靠,用几年后就频频失准?这背后有着深刻的机械磨损、环境侵蚀与管理缺失的原因。

一、为何“越用越不准”?揭秘精度衰减的元凶

1.核心传感器老化与漂移:

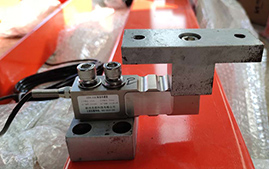

l 称重传感器(压头/拉式): 长期承受物料载荷、皮带张力及振动冲击,内部应变片或敏感元件性能会逐渐退化,导致零点漂移(空载时输出不为零)或灵敏度变化(输出信号与实际重量不再成恒定比例)。

l 测速传感器(编码器/接近开关): 监测皮带速度是其计算瞬时流量的关键。滚筒打滑、轴承磨损引起的速度不稳,或传感器探头积灰、磁效应减弱,都会导致速度信号失真,直接影响流量计算准确性。

2.机械结构变形、磨损与失调:

l 皮带张紧度变化: 长期运行后皮带松弛伸长,改变了秤架区域的有效张力,影响力的传递和传感器的受力状态。

l 托辊性能劣化: 承载托辊(尤其是秤架区域的)轴承卡滞、磨损、偏心或粘附物料,转动不灵活甚至不转,造成皮带运行阻力不均、跳动或托辊本身参与“称重”,引入显著误差。

l 秤架结构变形/位移: 基础沉降、物料冲击、机械应力累积导致秤架轻微变形、位移或水平度/直线度失准。秤架的微小形变会直接影响受力分布。

l 皮带磨损、跑偏与接头影响: 皮带边缘磨损、老化变硬,或严重跑偏,导致物料在皮带上分布不均,影响称重区域受力。皮带接头不平整通过秤架时会引起冲击和信号波动。

3.环境因素的侵蚀与干扰:

l 温度波动: 显著影响金属构件(秤架、传感器)的热胀冷缩,改变几何尺寸和张力分布;电子元器件参数也会随温度漂移。

l 粉尘与湿度: 大量粉尘侵入秤架内部、托辊轴承、传感器接线盒,造成机械卡滞、电气短路或接触不良。潮湿环境加剧腐蚀,影响绝缘性能和信号传输。

l 振动与冲击: 周边大型设备运行(如破碎机、风机)带来的持续振动,或物料大块冲击,会干扰传感器输出信号稳定性,长期作用也可能导致结构件松动、疲劳。

l 电气干扰: 变频器、大功率电机启停产生的电磁干扰通过电源线或信号线侵入,影响微弱的称重信号传输。

4.维护保养不足与操作不当:

l 清洁不及时: 秤架积灰、积料,托辊被物料包裹,活动部件卡死,是最常见的人为因素导致的误差来源。

l 校准缺失或不规范: 未按规定周期进行实物校准或链码/挂码校准,或校准操作不规范(如物料放置位置不对、校准重量不准),无法及时发现和修正系统误差。

l 润滑缺失: 托辊、滚筒等转动部件缺乏润滑,加速磨损和转动阻力增大。

l 操作超限: 长期超设计流量运行、频繁过载启动、皮带严重跑偏不调整,加速设备劣化。

二、精准“焕新”—— 提升电子皮带秤长期稳定性的解决方案

1.构建严密的预防性维护制度:

l 定期深度清洁: 制定计划,每日/每班清理秤架区域、称重托辊及周围的积料、粉尘。确保称重区域无异物卡塞,活动部件动作自如。这是最基础也最有效的措施。

l 系统巡检制度化: 每周/每旬检查皮带跑偏情况、张紧装置状态、所有托辊转动灵活性(手触转动,听异响)、秤架结构有无明显变形松动、传感器及接线外观是否完好。

l 周期性润滑保养: 按设备手册要求,定期对托辊、滚筒轴承进行润滑(注意选用合适润滑脂,避免过量粘附粉尘)。

l 托辊管理: 定期检查更换转动不灵、严重偏心磨损的托辊,特别是秤架区域的关键托辊,建议建立更换记录。

2.校准——精度保障的生命线:

l 严格执行校准周期: 根据物料重要性、精度要求、工况稳定性,制定强制校准周期(如每周零点测试、每月链码/挂码校准、每季/每半年实物校准)。新安装、大修、工况显著变化后必须校准。

l 规范校准操作:

零点校准: 确保在皮带空载、稳定运行状态下进行。

间隔校准(链码/挂码): 链码须居中放置在有效称量段,覆盖整个皮带宽度;挂码点位置准确,避免摩擦支架。确保皮带运行平稳。

实物校准: 尽可能使用经过第三方检定的标准砝码或物料(需在静态秤上精确称重),在稳定流量下进行,记录完整数据。这是最可靠的校准方式。

3.环境适应性改造与防护:

l 传感器防护升级: 为关键传感器加装高质量防护罩、防尘密封圈,确保接线盒密封良好。考虑使用IP等级更高或带不锈钢外壳的传感器。

l 秤体密封优化: 在秤架两侧加装柔性耐磨橡胶密封板或毛刷,有效减少物料溢出和粉尘侵入秤体内部。

l 抗振隔离: 在振动严重区域,检查秤架基础,考虑加装减震垫或进行基础加固。确保传感器安装牢固无松动。

l 电气抗干扰: 使用屏蔽电缆(双绞屏蔽线),合理布线(远离动力线),传感器信号线独立走线槽。必要时在电源端或信号端加装滤波器、隔离器。确保仪表接地良好。

4.关注皮带运行状态:

l 张紧力监控与调整: 定期检查并调整皮带张紧力至设计值,保持恒定。可考虑增设皮带张力在线监测装置。

l 纠偏装置保障: 确保皮带自动纠偏装置工作正常有效,及时调整严重跑偏问题。跑偏是精度杀手。

l 接头维护: 监控皮带接头状态,确保平滑牢固,避免冲击振动。

5.技术升级与选型优化:

l 选用高品质关键部件: 在更换传感器、测速器等核心部件时,优先选择可靠性高、长期稳定性好的品牌产品。

l 考虑先进秤架结构: 对于精度要求高、工况差的场合,可评估升级为悬浮式、矩阵式等抗偏载、抗干扰能力更强的秤架结构。

l 智能诊断功能: 选用带有自诊断、趋势分析功能的称重仪表,便于及时发现潜在故障。

6.强化人员培训与管理:

l 操作与维护培训: 对相关操作工、维护人员进行系统培训,使其掌握皮带秤基本原理、日常点检维护要点、校准规范和安全操作规程。

l 明确责任与记录: 建立维护、校准、维修记录台账,责任落实到人。将皮带秤精度纳入相关岗位的考核指标。

电子皮带秤的“越用越不准”并非不可逆转的宿命。其精度衰减是机械磨损、环境挑战与维护缺失共同作用的结果。破解之道,核心在于将科学的预防性维护、严格的周期性校准、针对性的环境防护改造以及规范化的人员管理融为一体,构建一个闭环的精益运维体系。

苏公网安备32039102000557号

苏公网安备32039102000557号

关注更多

关注更多